Lego se desarmó para crear un hub juguetero en México

Un recorrido por la planta de Lego en Nuevo León

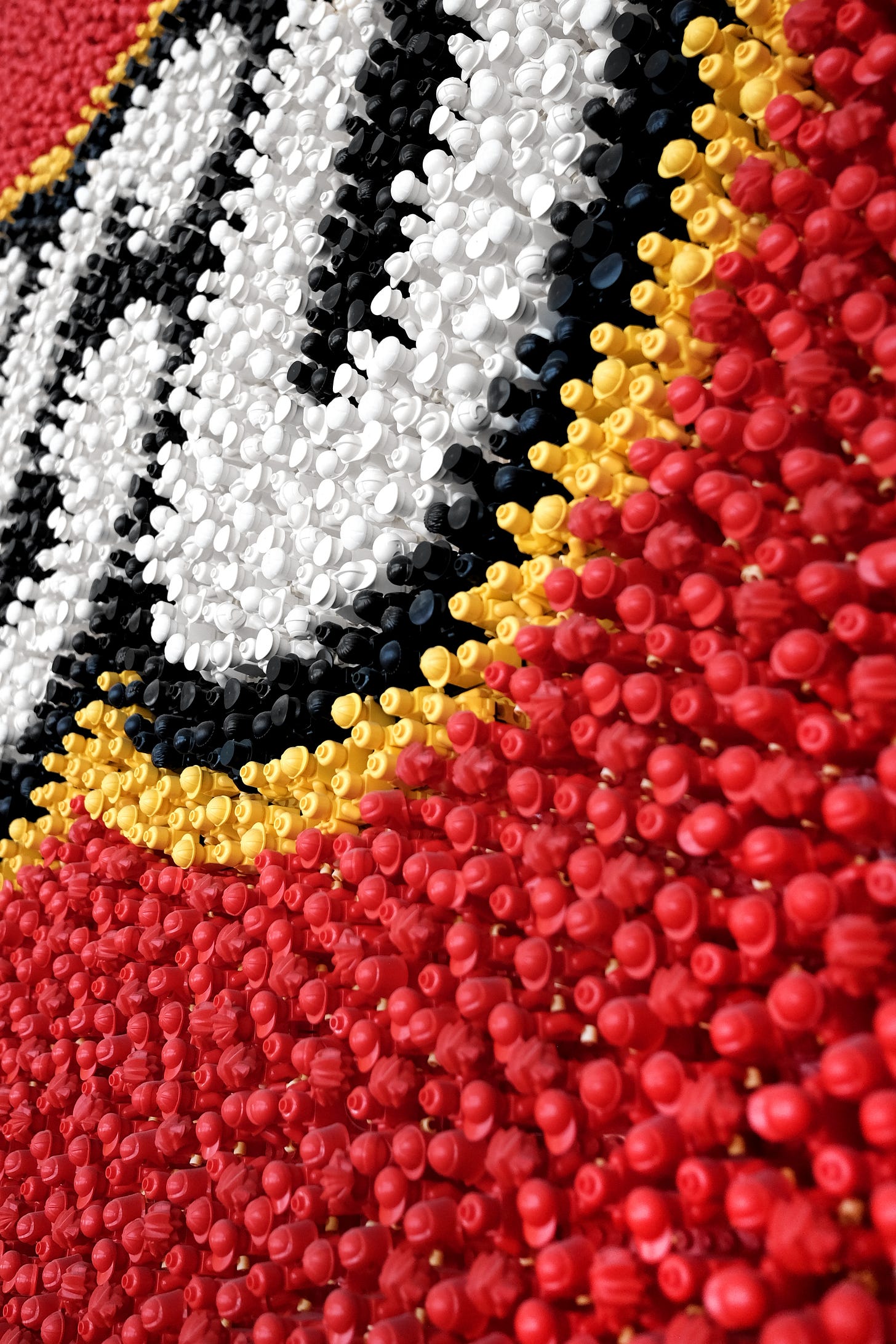

“Si no funciona, desármalo”. Ningún ejecutivo de Lego jamás ha dicho tal frase pero parecería que la filosofía entera de este gigante danés se basa en esta premisa. Desde la lógica detrás de sus juguetes, que llegan al consumidor hechos pedazos, hasta las decisiones que sacaron a la empresa del hoyo financiero en el que estaba hasta hace una década, Lego siempre se está reconstruyendo.

Una pieza clave en su reconfiguración en los últimos diez años ha sido México y, en específico, un municipio en las afueras de Monterrey. Ahí viajó Whitepaper este mes, a la fábrica de Lego en Ciénega de Flores. Hoy, es la planta de Lego más grande del planeta gracias a una confluencia de ventajas locales. Son beneficios que hacen que cada vez más empresas busquen establecerse en la zona y que han convencido a Lego de apostar tanto por el país. De haber ido Whitepaper hace un año o si regresara el año que entra, la planta de Legos estaría y estará irreconocible. La razón es que Lego en México no deja de crecer.

Desde que se estableció en Nuevo León en 2008, Lego ha invertido más de $2 mil millones de dólares. De esos, $200 millones se anunciaron hace apenas un mes. Antes de eso, en agosto del año pasado, invirtieron otros $500 millones. Es un crecimiento cuya lógica se le puede atribuir a una empresa que le está apostando fuertemente a la manufactura de juguetes. Esta conclusión podría parecer ser una fuerte candidata al premio de Obviedad del Año —una empresa de juguetes hace juguetes, ¿no?—. Pero no obedecer esta lógica tuvo a Lego al borde del abismo hace no mucho.

Remitámosnos a 2003. La empresa estaba al borde de la quiebra, enfrentando una deuda de más de $800 millones de dólares. Para cuando Jørgen Vig Knudstorp tomó control como su nuevo CEO en 2004, parecía que Lego estaba en las últimas. Fue entonces que el nuevo CEO empezó a quitarle piezas a la empresa como a uno de sus propios Legos. Le vendió una porción mayoritaria de Legoland al grupo Merlin Entertainments por alrededor de £250 millones de libras en 2005. ****Knudstorp desarmó y desarmó hasta llegar al corazón de su negocio: los juguetes. Y, tal y como lo haría cualquier niño, tomó piezas diferentes y empezó a ver cómo reconstruir una mejor versión de la empresa.

Este nuevo Lego, uno que regresaba a sus raíces manufactureras, necesitaba tres piezas cruciales: buena mano de obra, buen espacio y buena ubicación. Estas piezas se unen bastante bien en diversos lugares del mundo en los que hay plantas de Lego: Hungría tiene una de las manos de obra más baratas del bloque económico más rico del mundo —la Unión Europea—. China, pues, es China —el gigante de la manufactura global por excelencia—. Pero, la figura idónea al juntar estos elementos revelaba una figura en la forma de Ciénega de Flores.

Aún cruzando la mayor parte de Monterrey desde San Pedro Garza García, no se hace ni una hora para llegar a Ciénega de Flores. Su ubicación no solo provee a la planta con trabajadores capaces sino que también ofrece una cercanía a EUA, el mayor mercado de Lego —mano de obra y ubicación; listo y listo. La ubicación es tan conveniente que se ha vuelto un “hub juguetero” ya que Mattel, uno de los competidores más importantes de Lego, está construyendo en el municipio lo que también será su planta más grande del mundo.

Sin embargo, Ciénega de Flores es lo suficientemente remoto como para darle a la planta de Lego todo el espacio necesario para seguir expandiéndose. Porque si algo demuestra esta fábrica es que saber cómo almacenar bien es de los secretos más importantes de una planta exitosa.

Pero para llegar a los secretos del almacenaje, hay que ir por partes:

Lego en México se conforma de 5,000 empleados. Unos 30 son de ventas y están en Ciudad de México. Los demás están en Nuevo León y están a cargo del buen funcionamiento de la fábrica. Por un lado están los trabajadores manuales —empacadoras y operadores de montacargas— y por el otro está el personal técnico que supervisa el trabajo automatizado. Con el paso del tiempo, los robots conquistan más y más procesos a lo largo de la cadena de producción.

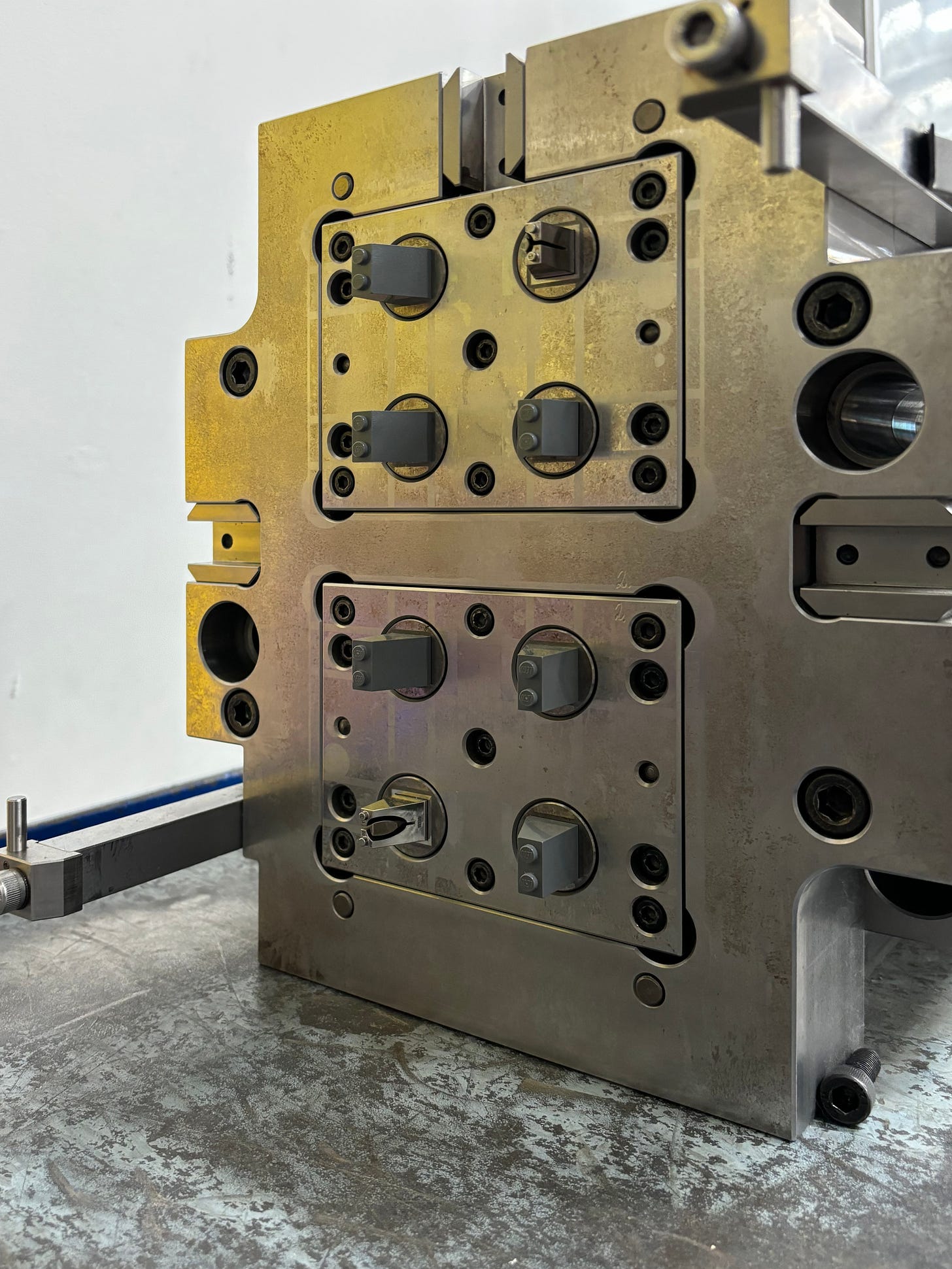

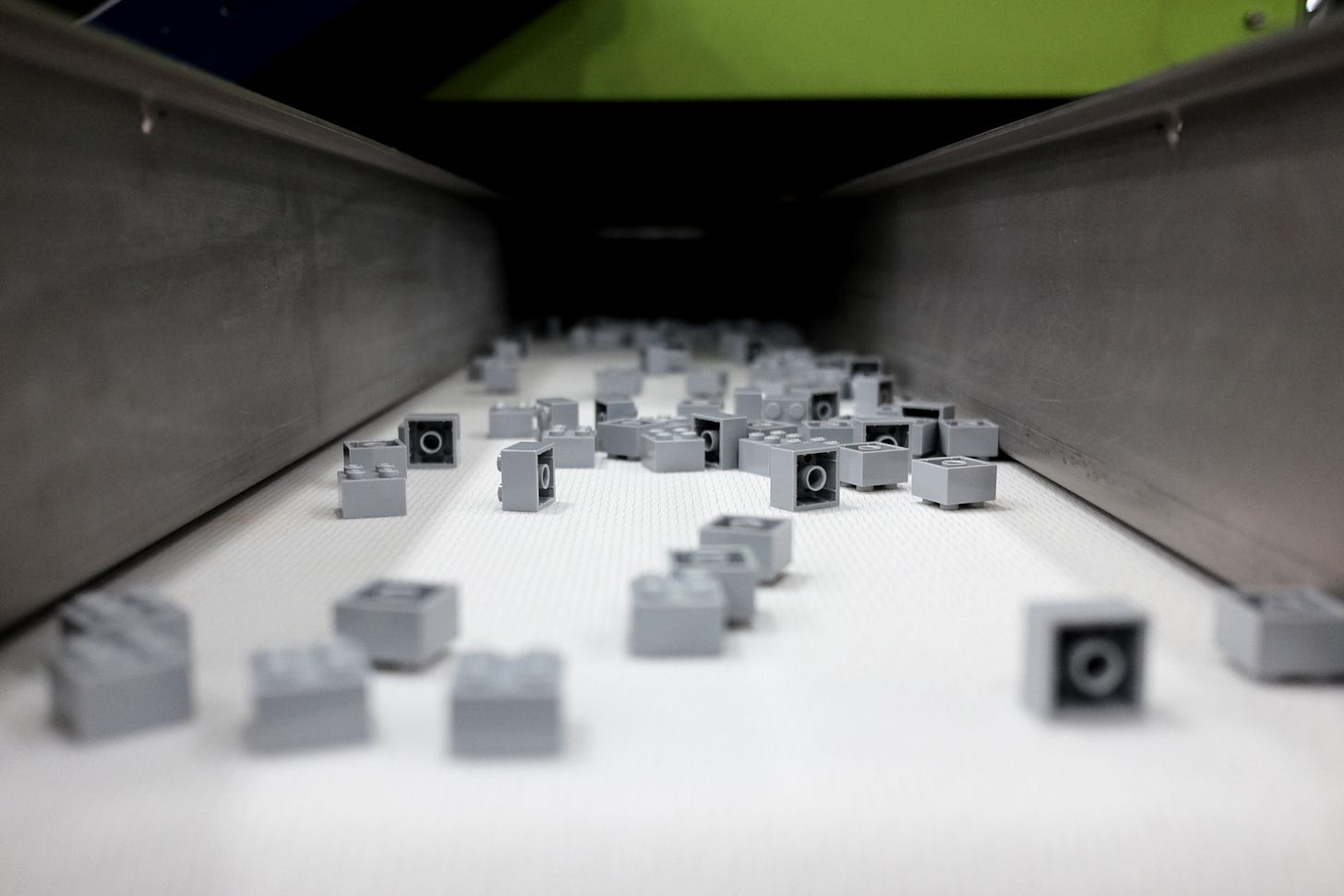

El primer paso de esta cadena es la fundición de los Legos. Los moldes en los que se vierten polímeros derretidos para crear los distintivos bloques y figuras sólidas de la marca son resguardados en un cuarto con control climático y bajo llave. Cada molde cuesta millones de dólares, así que esta tarea precisa es el encargo de brazos robóticos certeros.

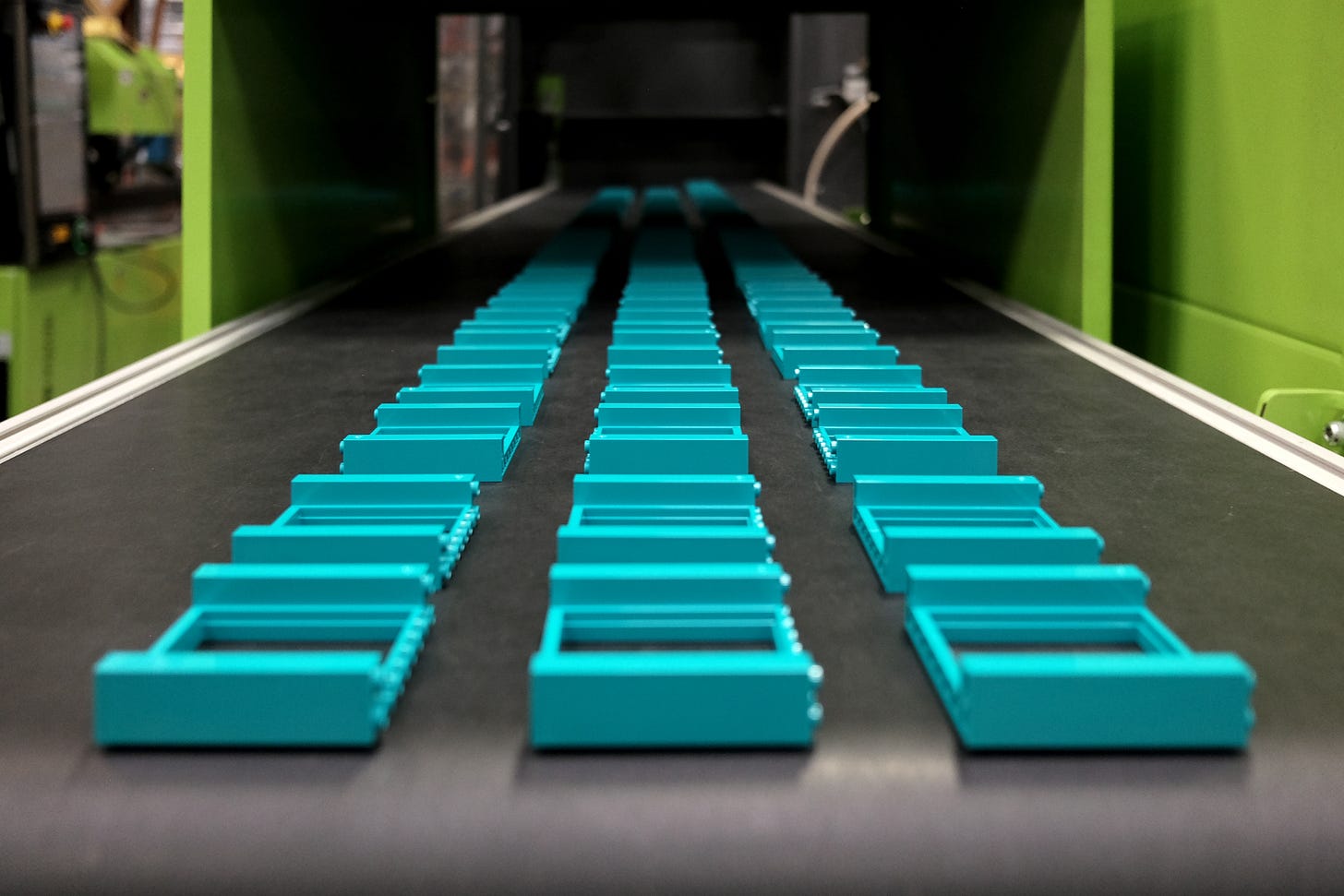

Una vez moldeados, los Legos son colocados en cajas de diferentes colores, indicando de qué tipo son. Aquí es donde se vuelve fundamental el espacio y lo que explica por qué tanta de la inversión multimillonaria de la empresa en México es dedicada a expandir el metraje de sus almacenes.

Los moldes funden millones de piezas al día. En 2022, la planta de Ciénega de Flores produjo 141 millones de “sets” —el producto final que se compra en la juguetería y cuyo contenido consiste en cientos sino miles de piezas individuales. El cuello de botella es el punto intermedio entre el moldeo y el empaque; 600,000 cajas esperan pacientemente en un almacén en espera a que todas las piezas necesarias para un set estén completas. En cuanto lo están, ¿cuál es la manera más rápida de mover todas esas miles de cajas con millones de piezas?

La respuesta de Lego es la completa automatización de esta fase de producción. Mientras seres humanos siguen empacando los manuales y las bolsitas de plástico llenas de Legos en sus cajas de cartón en las fases posteriores de la línea de producción, el movimiento de cajas del almacén al área de empaque está completamente automatizado. Los robots se cuelgan desde las alturas para recoger, guardar y trasladar cajas. Aunque hay luces para nosotros los visitantes humanos, el almacén bien podría operar en completa oscuridad.

Que esta fase de producción, en la que los activos de la empresa se encuentran inmovilizados durante largos periodos, sea la más automatizada se conforma a una tendencia global. En esto, una fulfillment center de Amazon y una fábrica de Lego se parecen bastante. El control de calidad es milimétrico y trata de evitar el error humano. Todo se pesa, ya que —así como sería un desastre si Amazon mandara un iPhone en vez de un jabón— en Ciénega de Flores, Lego usa básculas que detectan si falta cualquier cosa. Detecta desde una pieza adicional hasta un manual de instrucciones faltante. Quien alguna vez ha intentado armar una escultura de Legos de cientos de elementos solo para descubrir que falta una pieza, entenderá lo fundamental que es tener este control.

Toda esta automatización nos indica la dirección en la que van las tendencias e indican los riesgos que enfrentan tanto Lego como México, como potencia industrial, en el mediano plazo.

Aunque la “des-diversificación” de Lego y su regreso a la manufactura de juguetes dio buenos resultados, la digitalización sigue siendo un reto para la empresa. La pandemia le regaló unos dos muy buenos años a la empresa, pero desde entonces su crecimiento se ha estancado en alrededor de 1% anual. Los niños quieren jugar cada vez más en sus celulares y menos con objetos. Lego parece estar abordando este reto por al menos dos flancos opuestos:

Por un lado está la sinergia entre el mundo del contenido audiovisual y las jugueteras. Así como Mattel buscó movilizar la potencia estelar de Margot Robbie y Ryan Gosling para vender Barbies, Lego se ve muy beneficiado por las películas taquilleras que promocionan sus productos. Como ya hemos cubierto antes, The Lego Movie destrozó expectativas, no solo recaudando $470 millones de dólares en taquilla pero adicionalmente dispararon las ventas, las cuales incrementaron por 13% en 2015 frente a los años siguientes que vieron un estancamiento.

Por otro lado, del flanco industrial, las mejoras logísticas y productivas buscan incrementar los márgenes que recientemente se han visto afectados por la espada de dos filos que es el nearshoring. Corporativos de Lego se quejaron de la creciente falta de mano de obra en Nuevo León dada la llegada de tantas empresas en años recientes.

Este último reto le presenta un problema particular a México. Lego no se va a ir de Ciénaga de Flores tan pronto dada la cantidad enorme de dinero que le ha invertido al municipio. Sin embargo, el incentivo está cada vez más del lado de la automatización. Entre más robots haya en esta plantas, cada vez menos personas se verán beneficiadas directamente por un empleo en este tipo de empresas. En los próximos años veremos cómo poco a poco, procesos que ahora hacen trabajadores manuales serán hechos por máquinas. Mientras tanto, las tareas técnicas —hechas por aquellas personas que asisten, no en la función inmediata de la fábrica, sino en la asistencia de los robots que maquilan— irán creciendo; aunque seguramente no reemplazarán uno a uno los empleos perdidos.

Esta propuesta de valor de alto nivel en México es el reto que enfrenta hoy el país pero que a su vez parece estar sorteando visiblemente de diferentes maneras. Destaca, por ejemplo, el hecho de que Nancy Sánchez, vicepresidenta senior de Americas Manufacturing en Lego, pronto vaya ser la encargada de gestionar la próxima planta que se está construyendo en Virginia. Este es un caso en el que una ejecutiva mexicana junto a su equipo mexicano han sido reclutados para ir a enseñarle a la nueva operación en EUA cómo se hacen bien las cosas. Mandarán a esta ejecutiva mexicana porque resulta que en este caso también, las piezas son las mismas aunque el juego sea a miles de kilómetros de distancia.